Het werkingsprincipe van de thermovorming verpakkingsmachineis om de voorverwarmings- en verzachtingskenmerken van plastic vellen met trekbare eigenschappen te gebruiken om het verpakkingsmateriaal te blazen of te stofzuigen om een verpakkingscontainer te vormen met overeenkomstige vormen volgens de vormvorm, en vervolgens de producten te laden en de afdichting te laden, verzamel automatisch overtollig afval na het snijden en vormen. Het bestaat voornamelijk uit de volgende delen:

VerwarmingEnvormgebied

Verwarm voordat u de onderste film kunt bereiken om de temperatuur te bereiken die nodig is voor het vormen en verzachten deze, klaar voor snelle vorming. De vormmethode is anders volgens de technologie van de fabrikant, het materiaal van de film en de diepte van de vormende container.

Het volgende introduceert voornamelijk verschillende van de meest voorkomende en veel gebruikte vormmethoden in thermovormende verpakkingsmachines:

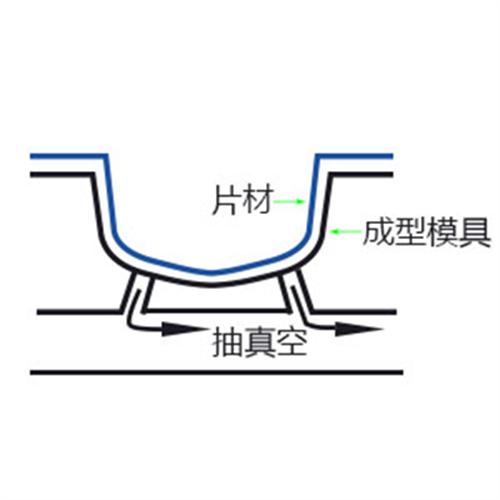

1) Vacuüm: negatieve drukvorming, vacuüm vanaf de bodem van de mal om het blad te bevestigen, past de mal om een verpakkingscontainer te vormen, die geschikt is voor dunnere vellen en gebruikt voor ondiepe uitgerekte containers.

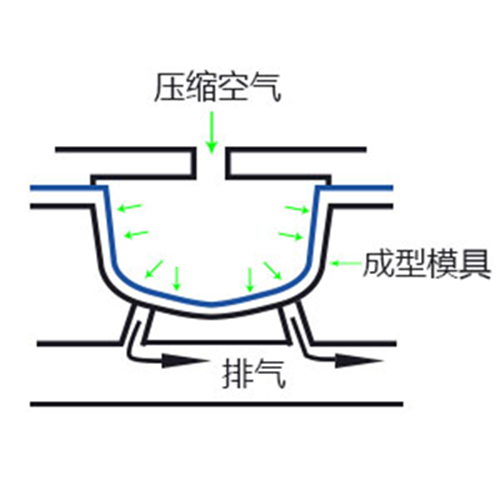

2) gecomprimeerde lucht. Positieve drukvorming, het toevoegen van perslucht van boven de verwarmingskamer. Deze methode heeft hoge technische vereisten en is geschikt voor het uitrekken van dikkere vellen en het vormen van diepere containers.

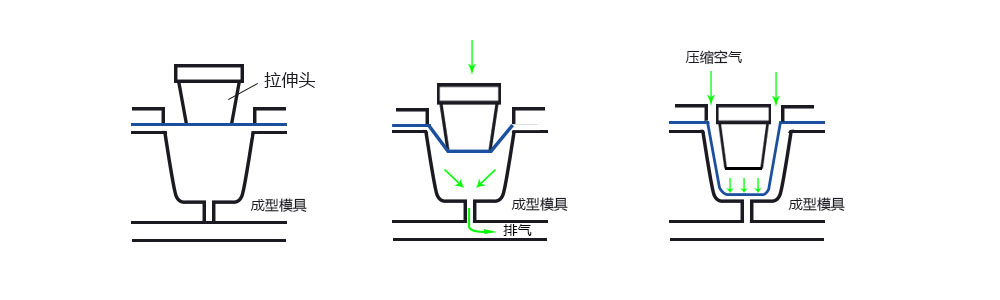

3) Voeg het hulpmechanisme toe op basis van 1 en 2. Het belangrijkste principe is dat verschillende luchtdrukken aan beide zijden van het blad worden gevormd. Onder de werking van differentiële druk wordt het vel dicht bij de bodem van de vormende mal gedrukt. Als de moeilijkheid om uit te rekken of de vormdiepte bijzonder groot is, is het noodzakelijk om een hulpmechanisme toe te voegen om het te helpen vormen. Deze vormmethode heeft hogere technische vereisten voor fabrikanten. Voordat de gecomprimeerde lucht is aangesloten, wordt het verwarmde en verzacht vel vooraf uitgekleed door de stretch-kop, zodat de gevormde container een diepere diepte heeft en een meer uniforme dikte om te voldoen aan de behoeften van meer klanten.

Stretching Head Auxiliary Vorming

Door de bovenstaande drie vormmethoden wordt de gevormde mal gekoeld en gevormd in een container vergelijkbaar met de vorm van de mal.

Nadat het volledig is gekoeld, wordt het gevormd in een container vergelijkbaar met de vorm van de mal.

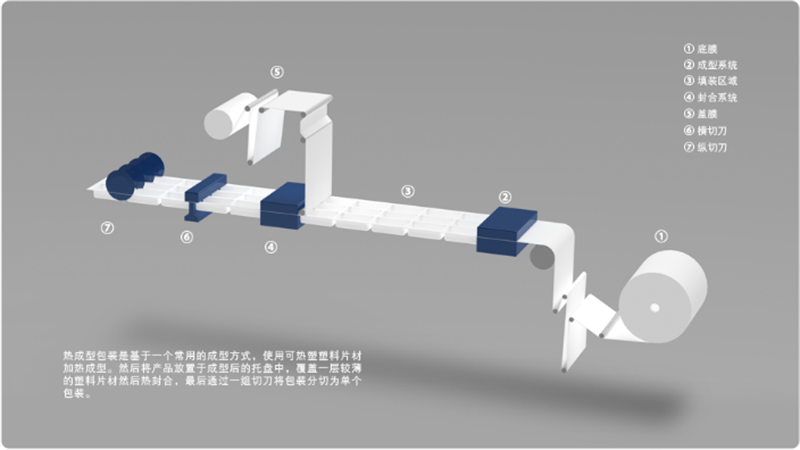

Het werkproces van de thermoevormende verpakkingsmachine wordt weergegeven in de onderstaande afbeelding (flexibele film):

1. Bottom Filmgebied: installeer de filmrol op de opblaasbare as zoals vereist, bevestig dat de positie correct is en blader op om het strak te maken. Voer een kant van de onderste film in het midden van de twee klemketens samen met de trommel.

2. Vormend gebied: overgebracht door de ketting, bereikt de onderste film het vormgebied. In dit gebied volgens de eisen van de klant wordt het vel verwarmd en uitgerekt door de bovenstaande drie vormmethoden (vacuüm, perslucht, stretch -kop+gecomprimeerde lucht).

3. Laadgebied: dit gebied kan worden uitgerust met automatische wegen vulapparatuur of handmatige vulling volgens de eisen van de klant.

4. SEALSEEL: de onderste film en de bovenste film worden verwarmd, vacuüm en verzegeld in dit gebied (voeg de instructiefunctie toe als nodig), en de afdichtingstemperatuur kan worden aangepast volgens de eigenschappen van het blad.

5. Cutting Area: Er zijn twee snijmethoden voor dit gebied volgens de dikte van de film: rigide film voor drukknipsel, flexibele film voor dwars en longitudinaal snijden. Nadat producten zijn verzegeld, worden ze naar dit gebied verzonden voor snijden en output. Vermogen van de behoeften van de klant, kunnen we hulpapparatuur zoals sorteren, metalen detectie, weegdetectie enzovoort installeren om een complete productielijn te vormen.

Na jaren van onderzoek en verbetering heeft Utien Pack ThermoVorming Packaging Machine met succes 150 mm diepe containers gevormd, met een hoge precisie en uniforme filmdikte verdeling. Tegelijkertijd is onze verpakkingssnelheid 6-8 keer per minuut bereikt, ver voor de binnenlandse leeftijdsgenoten.

Posttijd: december-25-2021